Il recupero dei gas di scarico a basso livello permette alle raffinerie di migliorare l’efficienza dei loro riscaldatori. Tuttavia, questo processo potrebbe portare alla condensazione dei gas di scarico e queste goccioline acide possono corrodere le apparecchiature. Per una sicurezza ed efficienza ottimali, le raffinerie devono monitorare le temperature ed effettuare le necessarie regolazioni operative.

Nelle raffinerie, i riscaldatori a gas sono tra i principali utilizzatori di energia, consumando circa il 40-50% del combustibile in varie unità di processo. Il sistema che costituisce le caldaie e le turbine a gas consuma circa il 30-40% del combustibile. Per una tipica raffineria con un impianto di lavorazione secondaria, il consumo medio di combustibile delle stufe alimentate ammonta a circa il 7 wt% della produzione di greggio.

Con il crescente impulso a ridurre le emissioni di carbonio, il miglioramento dell’efficienza dei riscaldatori a fiamma è uno dei passi più importanti che una raffineria può fare. Un modo per migliorare l’efficienza è quello di utilizzare il recupero di calore dei fumi di combustione a basso livello, che rappresenta il processo di scambio di calore dei fumi con i processi a bassa temperatura come l’acqua di alimentazione della caldaia, l’aria di combustione, ecc.

Tuttavia, il recupero del calore dei fumi di scarico di basso livello comporta delle sfide, e una delle più importanti da tenere a mente è la corrosione dovuta al punto di rugiada dei fumi.

Condensazione e corrosione negli impianti di raffinazione

Acido solforico

Quando i combustibili contenenti composti sulfurei bruciano, i gas di scarico risultanti possono condensarsi in acido solforico (H2SO4), acido solforoso (H2SO3) e altre sostanze aggressive. Questi acidi condensati corrodono i tubi e altre superfici estese nelle sezioni di convezione, nei condotti di scarico, nelle pile, nei preriscaldatori d’aria, ecc. La quantità di composti contenenti zolfo, per lo più sotto forma di solfuro di idrogeno solforato (H2S) nel combustibile, è direttamente correlata alla concentrazione delle goccioline di acido e, quindi, al grado di corrosione.

Diversi ricercatori condotto un lavoro approfondito sulla stima accurata del punto di rugiada acido, o la temperatura alla quale un certo gas acido si condensa in goccioline. Per i riscaldatori, l’obiettivo è quello di mantenere la temperatura delle regioni sensibili al di sopra di quel punto di rugiada. Questa variabile è facile da controllare durante le normali condizioni di funzionamento. Tuttavia, durante il funzionamento di turndown, come quello che l’industria sta vivendo attualmente, la zona a bassa temperatura dei riscaldatori (comunemente chiamata “cold end”) può avvicinarsi alla temperatura del punto di rugiada acido.

Minori volumi di produzione, maggiori rischi di corrosione

Da quando il COVID-19 ha conquistato il mondo, i consumatori e le imprese hanno ridotto il loro consumo di carburanti per il trasporto. L’industria oil & gas ha risposto a questa minore domanda diminuendo la produzione raffinerie, con i maggiori cali sulle unità concentrate sulla produzione di benzina.

Secondo la U.S. Energy Information Administration (EIA): “Gli ingressi lordi alle ADU [unità di distillazione atmosferica] nell’aprile 2020 erano 3,4 milioni di barili al giorno (b/d) (21%) inferiori alla media quinquennale (2015-19), e gli input lordi alle ADU nel maggio 2020 erano 3,6 milioni b/d (21%) inferiori alla media quinquennale (Figura 1). Rispetto alle ADU e ad altre unità a valle, gli ingressi ai cracker catalitici, associati alla produzione di benzina in una raffineria, hanno avuto la seconda maggiore variazione su base di volume rispetto alle medie quinquennali di aprile e maggio, con una media rispettivamente di 1,6 milioni b/d e 1,4 milioni b/d in meno” (This Week in Petroleum, 19 agosto 2020, U.S. EIA).

Il funzionamento a basso rendimento dei riscaldatori a gas ha un impatto diretto sulle temperature della parte fredda, che potrebbe portare alla corrosione del punto di rugiada acido. Per un funzionamento ottimale e l’integrità delle apparecchiature, le raffinerie devono monitorare le temperature ed effettuare le necessarie regolazioni operative.

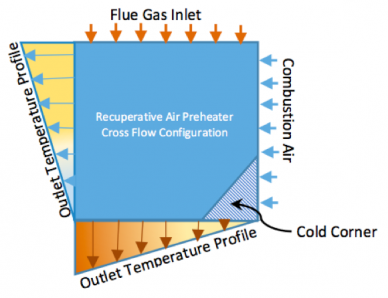

Profilo di un preriscaldatore d’aria di recupero (APH)

Angoli freddi nei preriscaldatori d’aria

Di tutte le apparecchiature di un riscaldatore, quelle più suscettibili alla corrosione da punto di rugiada acido sono i preriscaldatori d’aria (APH). Questi scambiatori di calore trasferiscono il calore dei gas di scarico all’aria di combustione prima che entri nel bruciatore. Per fare questo, la maggior parte degli APH di recupero sono disposti in una configurazione di portata dall’alto verso il basso e da un lato all’altro (Figura 1).

Questa configurazione crea gradienti di temperatura spaziale sul lato dei fumi e dell’aria di combustione dell’APH, creando così un angolo freddo nel punto corrispondente alla temperatura più bassa dei fumi e dell’aria di combustione.

Misura della temperatura nei preriscaldatori d’aria

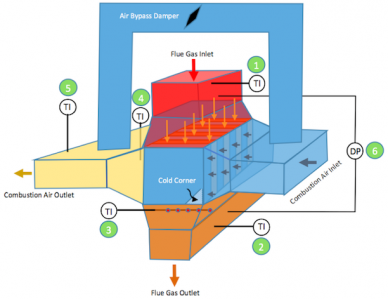

Tipica strumentazione e configurazione di un APH di recupero e posizione degli indicatori di temperatura (TI) e del trasmettitore di pressione differenziale (DP)

In un APH, la temperatura dei gas di scarico misti a valle viene normalmente utilizzata per il monitoraggio e le regolazioni operative. Questo procedimento, tuttavia, viene utilizzato con alcuni margini per essere in grado di correlare con le temperature minime del metallo dei tubi nell’angolo freddo.

Nella Figura 2, ① e ② mostrano le posizioni consuete per un indicatore di temperatura dei gas di scarico (TI). Tuttavia, man mano che l’APH invecchia e peggiora, il profilo della temperatura spaziale cambia a causa dei cambiamenti nelle caratteristiche di trasferimento del calore. Questo cambiamento può non essere evidente da una misura a temperatura mista a punto singolo.

La maggior parte delle raffinerie si rende già conto di poter utilizzare il monitoraggio delle condizioni del forno per eliminare incrostazioni, perdite, distribuzione della portata e altri problemi relativi alle prestazioni. Ora, in tempi di basse produzioni, le raffinerie dovrebbero anche fare attenzione alla condensazione del punto di rugiada acida nelle apparecchiature sensibili. In un APH, un modo per farlo è quello di azionare la serranda di bypass dell’aria. Inoltre è importante misurare il profilo di temperatura all’uscita dei gas di scarico ③, insieme al monitoraggio della pressione differenziale (DP) con un trasmettitore DP in posizione ⑥ – attraverso il lato dei gas di scarico.

Nella maggior parte degli APH, la misura della temperatura dell’aria di combustione viene effettuata solo al punto ⑤: il condotto combinato al bruciatore dopo il bypass. Questo è sufficiente per le condizioni in cui il bypass lato aria è completamente chiuso. Tuttavia, questa posizione da sola non fornisce informazioni sulle prestazioni dell’APH quando una parte dell’aria verso l’APH viene bypassata, il che è tipicamente il caso quando si opera in condizioni di turndown. Proprio per questo motivo, la misura della temperatura dell’aria di combustione sia prima del bypass (posizione ④) che dopo il bypass è inestimabile per la diagnostica e la valutazione delle prestazioni.

WIKA, leader globale nelle tecnologie di misura

WIKA è un innovatore nel campo della misura elettronica della temperatura (ETM) e delle soluzioni di misura della pressione per l’industria della raffinazione e petrolchimica e offriamo una completa gamma di dispositivi ed accessori, con la possibilità di testare gli strumenti di misura in condizioni e configurazioni specifiche del cliente.

Per monitorare le condizioni del forno e prevenire la condensazione acida/corrosione, WIKA può essere d’aiuto.

Contattate i nostri specialisti se desiderate maggiori informazioni per sapere se la vostra raffineria può beneficiare del monitoraggio avanzato del vostro APH e di altre apparecchiature.