Le monoflange combinano la funzione di un massimo di tre valvole in un corpo particolarmente compatto, grazie ad una precisa rete di passaggi interni e camere. Ma cosa accade realmente dentro ad una monoflangia, una volta installata?

In un processo chimico, un rapido tempo di reazione è richiesto per la maggior parte delle applicazioni di controllo. Due delle variabili che influenzano il tempo di risposta sono il volume e la distanza tra processo e strumento. Se il fluido da misurare è il gas e il processo tende a spesso a fluttuare in modo cospicuo o se il controllo del fluido è di importanza critica, la soluzione consiste nell’installare lo strumento vicino al processo.

Anche le vibrazioni sono fattori critici, ad esempio in caso le linee di impulso siano connesse ad un serbatoio. Più lungo è l’hook-up, più grande sarà l’ampiezza di vibrazione, che può causare eventuali problemi sulla sonda.

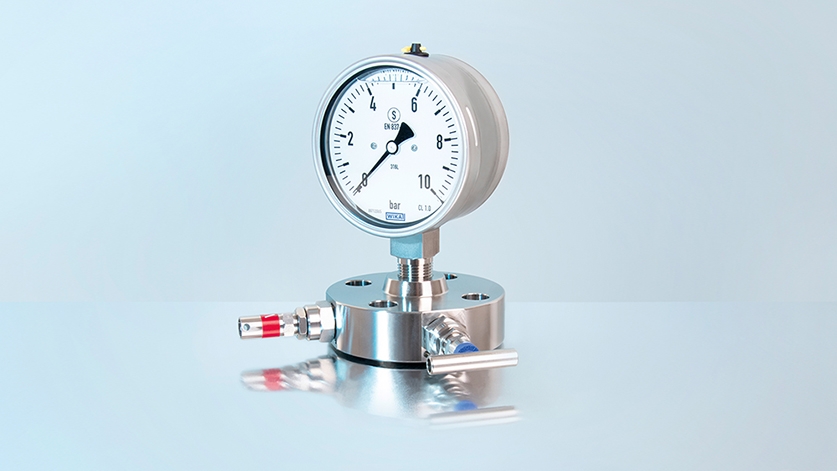

Una monoflangia include una, due o tre valvole a spillo dentro ad un corpo compatto a forma di flangia, permettendo una riduzione significativa di volume, dimensioni, peso e potenziali punti di perdita.

La Monoflangia è la soluzione

A seconda dei requisiti dell’impianto in cui viene installata, la monoflangia può incorporare una, due o tre valvole. In una monoflangia con due valvole (block & bleed, blocco e spurgo), una valvola (quella con il cappuccio blu) isola il processo e l’altra (quella con un cappuccio rosso) regola lo spurgo del medium intrappolato dentro allo strumento. Questa soluzione viene usata per lo più con applicazioni relativamente poco critiche (es. bassa pressione) o quando una prima valvola di isolamento viene installata appena prima della monoflangia.

La configurazione più sicura, e quella che consigliamo per fluidi aggressivi o condizioni di funzionamento critiche, è la monoflangia a tre valvole o la cosiddetta double block & bleed (doppio blocco e spurgo, DBB), che comprende due valvole di isolamento in serie e una valvola per lo spurgo.

Funzionalità della Monoflangia

I corpi della monoflangia vengono fresati internamente con fori che connettono le camere anulari della valvola.

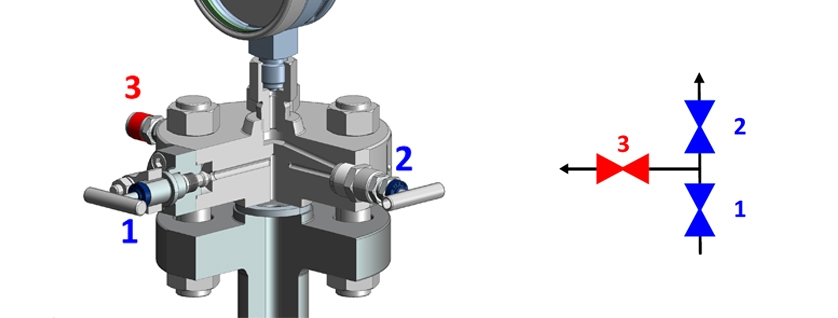

L’illustrazione seguente mostra il processo all’interno di una monoflangia DBB:

- Il flusso entra nella monoflangia dalla tubazione e si ferma sotto la prima valvola di isolamento [1];

- Quando la prima valvola di isolamento [1] si apre, il flusso procede verso la seconda valvola di isolamento [2]; quando la valvola [2] è aperta, lo strumento è connesso alla linea di processo;

- Quando la prima valvola di isolamento [1] è chiusa, il fluido intrappolato tra la valvola e lo strumento può essere scaricato attraverso l’uscita di spurgo [3]. Le due valvole di isolamento [1, 2] sono in posizione ad angolo, il che permette al flusso di passare attraverso di esse.

Le due valvole di blocco permettono un migliore isolamento dal processo: in caso la prima valvola di blocco non isoli il medium in modo adeguato, la seconda agirà come misura di sicurezza contro perdite accidentali. In alcuni casi le specifiche del cliente non permettono al fluido di venire in contatto con lo strumento quando esso non sta misurando. In questo caso il fluido viene scaricato per mezzo della linea di spurgo. Inoltre – grazie alla linea di spurgo – gli strumenti possono essere facilmente calibrati senza doverli smontare dalla linea.

Ulteriori informazioni sulle nostre valvole e dispositivi di protezione sono disponibili sul sito WIKA.

Guarda anche il nostro video:

Non esitate a contattarci per ogni ulteriori informazione.

WIKA: la pressione e la temperatura su misura.