Le reazioni termiche fuori controllo sono una delle principali cause di incidenti negli impianti chimici e petrolchimici. Per prevenire tali catastrofi, gli operatori devono monitorare costantemente le temperature utilizzando sensori con il tempo di risposta più rapido possibile per tale applicazione.

La produzione di ossido di etilene, acido acrilico, cloruro di vinile, stirene e altri importanti prodotti comporta reazioni altamente reattive ed esotermiche. Poiché questi processi chimici producono enormi quantità di calore, devono essere gestiti con attenzione per evitare rapidi aumenti di temperatura e reazioni fuori controllo.

I pericoli delle reazioni chimiche fuori controllo

Se avete mai guidato su strade di montagna, probabilmente vi siete imbattuti in rampe di fuga. Queste rampe senza uscita sfruttano la salita e/o l’attrito della ghiaia per fermare i camion che hanno perso l’uso dei freni e non sono in grado di controllare il veicolo mentre scende lungo una strada ripida.

Le reazioni chimiche fuori controllo sono simili. Si tratta di processi talmente accelerati da diventare molto difficili o addirittura impossibili da controllare. Negli impianti chimici, l’equivalente delle frenate dei veicoli sono:

- Misure di controllo del processo: abbassare la temperatura e la pressione riducendo la portata della materia prima e regolandone la concentrazione.

- Tecniche di rimozione del calore – come camicie di raffreddamento, scambiatori di calore e dispositivi di controllo della temperatura.

Il pericolo si presenta quando queste misure di sicurezza sono insufficienti o inefficaci. Se una reazione termica non viene fermata, può portare a esplosioni, incendi, danni all’impianto, emissioni tossiche, lesioni e perdita di vite umane. E sfortunatamente per gli impianti chimici, non esiste l’equivalente di una rampa di fuga se i sistemi di sicurezza non riescono a fermare i processi fuori controllo.

Controllo delle reazioni chimiche per prevenire casistiche fuori controllo

La capacità di un impianto petrolchimico di controllare le reazioni esotermiche è fondamentale per la sicurezza dell’impianto. Prendiamo ad esempio l’ossido di etilene (EO). L’ossido di etilene (C2H4O) è ampiamente utilizzato come intermedio chimico nella produzione di un’ampia gamma di prodotti di uso quotidiano, dagli adesivi ai solventi, dai detergenti ai prodotti tessili e farmaceutici. La produzione di EO comporta reazioni esotermiche condotte a temperature e pressioni elevate, producendo un gas incolore molto reattivo e infiammabile.

Anche i reattori di EO sono molto sensibili e qualsiasi disturbo può portare queste unità a condizioni fuori controllo. I disturbi si manifestano sotto forma di alterazioni del processo, come il malfunzionamento/il guasto delle apparecchiature o un’impennata/un calo dei parametri critici, o anche in preparazione di un fermo impianto.

Il ruolo dei sensori di temperatura nella prevenzione delle reazioni anomale

La gestione della temperatura di una reazione è il modo principale per influenzarne la cinetica. Poiché la temperatura e la pressione sono direttamente proporzionali quando il volume è costante, ridurre la temperatura di una reazione significa anche ridurre la pressione all’interno di un recipiente chiuso. I sensori di temperatura, come le termocoppie e le termoresistenze (RTD), consentono agli operatori di monitorare costantemente la temperatura delle reazioni chimiche esotermiche.

Poiché la temperatura è un parametro così critico nelle reazioni esotermiche, che possono raggiungere condizioni fuori controllo in pochi secondi, il tempo di risposta di un sensore gioca un ruolo cruciale nella capacità della sala di controllo di prendere decisioni informate e gestire efficacemente il processo.

I produttori chimici utilizzano comunemente reattori tubolari per convertire le materie prime di idrocarburi in ossido di etilene, acido acrilico, cloruro di vinile e stirene. I sensori di temperatura sono adattati al design specifico di un reattore, con dimensioni, lunghezze e numero di punti di misura variabili.

Gli strumenti di misura non solo raccolgono dati, ma spesso fungono da meccanismi di sicurezza che attivano allarmi quando le condizioni del processo superano parametri predeterminati. Grazie a ridondanze come un elemento a membrana di riserva, i sensori per applicazioni critiche impediscono il rilascio accidentale di fluidi in caso di guasti meccanici.

Configurazioni dei sensori per letture di temperatura ottimali

Termocoppia multipoint miniaturizzata TC96-M

Per i reattori tubolari sono disponibili diverse configurazioni di strumenti di misura della temperatura. Per ottenere i risultati più accurati, è consigliabile utilizzare termocoppie multipoint miniaturizzate, come le TC96-M, per rilevare rapidamente qualsiasi variazione improvvisa della temperatura sulla tratta del reattore. Questi sensori sono collegati a un trasmettitore di temperatura per trasmettere rapidamente i dati alla sala di controllo.

Considerazioni e compromessi nel rilevamento della temperatura

Per garantire l’integrità e l’affidabilità del reattore, i sensori di temperatura devono avere un tempo di risposta rapido. Meno materiale c’è tra la punta del sensore e il fluido, più veloce sarà il tempo di risposta.

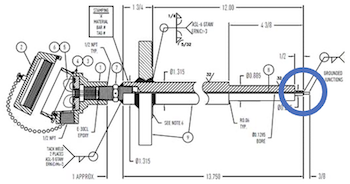

Termocoppia in un pozzetto a punta scoperta

Un esempio è costituito da una termocoppia con giunto caldo a massa inserita in un pozzetto dove la punta del sensore è esposta (vedi a destra), in modo che il sensore entri in contatto diretto con il gas o il liquido. La contropartita, ovviamente, è che se il fluido è aggressivo o estremamente caldo, questa configurazione può ridurre significativamente la durata del sensore di temperatura.

In sintesi, queste sono alcune delle variabili che influenzano i tempi di risposta termica dei sensori di temperatura:

- Tipo di sensore di temperatura. In genere, le termocoppie hanno tempi di risposta più rapidi rispetto alle termoresistenze.

- Dimensioni del sensore. Più piccolo è il sensore, più veloce è il suo tempo di risposta.

- La necessità o meno di un pozzetto termometrico. Questo tubo metallico protegge il sensore da pressioni elevate, alte temperature e sostanze abrasive/corrosive.

- Spessore della parete del pozzetto. Più sottile è la parete, più veloce è il tempo di risposta, ma l’integrità strutturale di un pozzetto a parete sottile potrebbe risentirne in condizioni di alta velocità e turbolenza.

- Diametro della punta del pozzetto. Meno aria c’è tra la punta del sensore e la parete del pozzetto, più veloce sarà il tempo di risposta.

- Tipo di fluido. I fluidi liquidi avranno un tempo di risposta più rapido rispetto ai fluidi gassosi, a causa del maggiore contatto del liquido con la superficie di misura.

- Velocità e turbolenza del fluido. In genere, i fluidi più veloci e turbolenti comportano tempi di risposta più rapidi a causa del maggiore contatto con la superficie di misura.

WIKA: consulenza esperta e sensori di qualità per prevenire le reazioni anomale

Quando si scelgono gli strumenti di temperatura per monitorare i processi di un reattore, la pratica migliore non è quella di utilizzare semplicemente il sensore con il tempo di risposta più breve. Per raggiungere il perfetto equilibrio tra tempo di risposta e resilienza nel processo, è necessario il consiglio di specialisti del prodotto con esperienza nell’industria chimica.

Possiamo consigliarvi se utilizzare una termoresistenza o una termocoppia e se il sensore di temperatura può essere inserito direttamente nel fluido o deve essere utilizzato con un pozzetto. In quest’ultimo caso, possiamo aiutarvi a eseguire i calcoli della frequenza di risonanza per proteggere i tubi dalle sollecitazioni meccaniche. Uno stelo elicoidale, come la nostra esecuzione ScrutonWell® , riduce al minimo le risonanze che danneggiano lo stelo di un pozzetto termometrico e permettono al fluido di fuoriuscire nell’ambiente.

Per mantenere il vostro impianto operativo nel modo più sicuro ed efficiente possibile, collaborate con gli esperti di WIKA per trovare soluzioni di temperatura ottimizzate per i vostri reattori e processi specifici.

Per qualsiasi informazione visitate il nostro sito web o contattate i nostri esperti.