Per anni, per misurare il livello del liquido del gas e la pressione di esercizio i costruttori di apparecchiature criogeniche hanno dovuto fabbricare i propri sistemi di pressione differenziale. Gli innovativi manometri differenziale Cryo Gauge WIKA sono una soluzione compatta e all-in-one, in grado di far risparmiare tempo, denaro e fatica.

Una varietà di settori industriali, dagli ospedali e laboratori agli impianti di produzione, si basano su una fornitura costante di ossigeno, azoto, argon, anidride carbonica, protossido di azoto e altri gas medicali e tecnici. E il bisogno è in aumento. Con l’aumento dei casi acuti di COVID-19, le strutture sanitarie necessitano di maggiori quantità di ossigeno per aiutare i pazienti a respirare attraverso i ventilatori medici. Questo è il motivo per cui grandi serbatoi di gas si trovano all’esterno di ogni ospedale, mentre le strutture più piccole (cliniche mediche, ospedali da campo, ecc.) utilizzano serbatoi di stoccaggio microbulk.

La misura della pressione differenziale nei serbatoi criogenici

I manometri differenziali sono ideali per il monitoraggio del livello di liquido in recipienti chiusi. Questi sistemi funzionano misurando le pressioni gassose (P1) e liquide (P2) del fluido all’interno di un serbatoio e calcolando poi la pressione differenziale (DP). Questo valore di pressione differenziale indica quanto prodotto (gas liquido) è rimasto all’interno del serbatoio.

Per il trasporto e lo stoccaggio, i gas medici e industriali devono essere liquefatti. Tuttavia, quando si tratta di gas criogenici la maggior parte dei misuratori di pressione differenziale mostrano i loro limiti. I sensori devono essere abbastanza robusti da gestire pressioni elevate, ma anche abbastanza sensibili da indicare una pressione differenziale molto bassa.

Un ulteriore problema è che la maggior parte dei manometri per pressione differenziale sono limitati ad un solo campo di pressione e, quindi, possono essere tarati su un solo gas particolare e sull’intero span di misura. Prendiamo ad esempio l’azoto, l’ossigeno e l’argon. N2 è più leggero di O2, che è più leggero di Ar. Supponendo che tutti e tre siano in un serbatoio della stessa dimensione, lo stesso quadrante che indica N2 al 100% mostrerebbe un serbatoio pieno di O2 a solo il 70%, e un serbatoio pieno di Ar a solo il 57%. Ciò significava che i costruttori avevano bisogno di un indicatore di pressione differenziale diverso per ogni tipo di gas, o di un indicatore con tre scale di gas, di la scala per l’argon sarebbe stata l’unica a superare l’intero span.

Inoltre, conoscere solo il livello non è sufficiente. I serbatoi di gas criogenici hanno bisogno di un manometro per indicare la pressione di esercizio (WP), così come di una valvola di equalizzazione per impostare il punto a zero durante i test di routine. Questo significava che i costruttori di attrezzature per serbatoi dovevano:

- Fornirsi di strumenti per DP e WP, valvole, raccordi e tubazioni da più fornitori, e immagazzinare tutte le parti

- Trascorrere il tempo assemblando il proprio sistema con attacchi multipli, considerando che ogni attacco è un potenziale punto di perdita

- Controllare che l’intero sistema non presentasse perdite dopo il completamento dell’assemblaggio

- Pulire l’assemblaggio per il servizio con O2.

Questo processo richiedeva molto tempo e molta manodopera e l’assemblaggio che ne risultava era spesso una massa ingombrante di parti, connettori e tubazioni.

Strumenti WIKA per la misura di livello del liquido in serbatoi di gas criogenici

I produttori di gas liquefatti erano alla ricerca di una soluzione compatta all-in-one. Grazie anche al prezioso contributo dei principali operatori del settore, WIKA ha ideato una propria soluzione ingegneristica: i manometri differenziali della serie Cryo Gauge modelli 7X2.15.100 e 7X2.15.160.

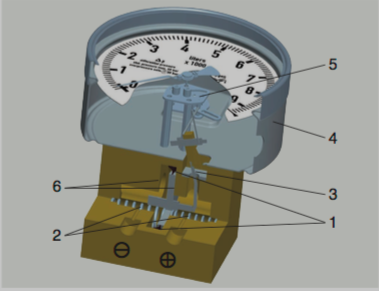

Membrana di un mamometro Cryo Gauge

L’esecuzione è semplice ma altresì innovativa. Due camere per il fluido, ⊕ e ⊖, rilevano le pressioni gassose (P1) e liquide (P2). Una membrana elastica (1) divide le due camere. La pressione differenziale, o P1 meno P2, fa sì che la membrana si defletta contro la molla del campo di misura (2). Questa deflessione, proporzionale alla pressione differenziale, agisce su un meccanismo a leva (3) nella cassa in cui c’è l’indice (4) che trasmette l’informazione al movimento (5). I rinforzi metallici (6) su entrambi i lati della membrana proteggono il manometro da sovraccarichi e picchi di pressione.

Le celle di misura sono realizzate in lega di rame (modelli 712.15.100/160) o in acciaio inox 316 (modelli 732.15.100/160). Il resto delle parti bagnate e gran parte delle parti non bagnate sono anch’esse in acciaio inox in modo da essere resistenti alla corrosione. Questo innovativo assemblaggio combina l’affidabilità ed il valore di un manometro meccanico, insieme ad una serie di accessori aggiuntivi per una maggiore usabilità, inclusa la trasmissione del segnale a distanza.

Non esitare a contattarci per ogni ulteriore informazione e per la scelta del modello più adatto alla tua applicazione

Buongiorno. Sono un responsabile tecnico che lavora al Dipartimento di Chimica dell’Università di Perugia, volevo sapere se avete anche dispositivi adattabili a serbatoi esterni grandi di stoccaggio ,da utilizzare sia per il controllo del livello effettivo di liquido presente, che per la valutazione della tenuta e della corrispondenza effettiva con il volume in ingresso, in fase di ricarica.

Grazie

Si il modello 7X12.15.160 , lavorando sulla base di una misurazione della pressione differenziale generata dal livello del liquido ed abbinando la geometria del serbatoio è possibile avere un quadrante riportante la scala espressa nel valore del contenuto del serbatoio , per es. Litri / Kg / volume.

La corrispondenza istantanea contenuto e ingresso non può essere stabilita istantaneamente in quanto è legata ai parametri istantanei del peso specifico/temperatura/pressione , differenti tra ciò che è stoccato e ciò che viene inserito ( la cisterna ha parametri di versi dal serbatoio di stoccaggio)

È necessario attendere la stabilizzazione del serbatoio.

Buongiorno, volevo sapere se questi differenziali possono esseri forniti con contatto di uscita per PLC/DCS.

Grazie

Buongiorno, i contatti per il livello ( differenziale diametro 160) sono

– Tipo 821 a scatto magnetico , serve una corrente minima 20 mA , non collegabile direttamente a PLC

– Tipo 851 Reed , contatto ( massimo 2 ) pulito in scambio collegabile direttamente a PLC

Abbiamo la possibilità di fornire questi manometri equipaggiati con contatti reed ( tipo 851) direttamente interfacciabili con PLC/DCS.