Un importante produttore di catalizzatori supportati negli Stati Uniti era insoddisfatto della breve durata dei sensori di temperatura dei suoi calcinatori rotanti. WIKA ha proposto una soluzione creativa che protegge le termocoppie dai danni meccanici, pur fornendo letture accurate e tempi di reazione rapidi.

I catalizzatori sono una parte essenziale delle attività dowstream del petrolio e del gas, compresa la produzione di syngas e i processi di raffinazione come l’idrocracking e il cracking catalitico fluido (FCC). Anche la produzione di prodotti alimentari, farmaceutici, chimici e petrolchimici si basa sui catalizzatori.

Cosa fanno i catalizzatori

Disponibili in una miriade di forme e formulazioni, i catalizzatori sono sostanze che accelerano e ottimizzano le reazioni chimiche abbassandone l’energia di attivazione. Utilizzando un catalizzatore, le temperature e le pressioni non devono essere così elevate, consentendo ai produttori di risparmiare tempo ed energia. Altre caratteristiche dei catalizzatori sono che potenziano le reazioni senza essere completamente consumati e possono essere rimessi in funzione dopo essere stati trattati con calore, idrogeno, soluzioni acide o alcaline o un altro processo rigenerativo, anche se alla fine dovranno essere sostituiti.

La maggior parte delle centinaia di catalizzatori utilizzati nella produzione sono catalizzatori supportati, in cui il componente attivo, come un metallo o un ossido metallico, è legato a un substrato di supporto. I materiali di supporto includono allumina, carbone attivo, ceramica, vari polimeri, silice, zeolite e zirconia. I supporti ideali sono:

– Porosi: in modo che il catalizzatore abbia un’ampia superficie su cui depositarsi, poiché più materiale catalitico significa più incontri con le molecole del reagente.

– Puri e inerti: in modo da non creare reazioni chimiche secondarie.

– Meccanicamente forti: in quanto un materiale duro resiste meglio durante i processi industriali e la rigenerazione dei catalizzatori.

I catalizzatori supportati sono solitamente prodotti mediante calcinazione in forni rotanti, detti anche calcinatori rotanti o calcinatrici rotanti.

Come si producono i catalizzatori nelle calcinatrici rotanti

La calcinazione, in particolare in un calcinatore rotante, è solo una delle varie fasi della produzione di catalizzatori in grandi lotti. Il metodo di produzione specifico dipende dal tipo di catalizzatore da produrre. In generale, le fasi sono le seguenti.

- Preparazione delle materie prime: le particelle di ceramica, metalli e/o polimeri vengono mescolate con una soluzione per creare una sospensione di catalizzatore e materiali di supporto.

- Trattamento idrotermale: la sospensione viene versata in un reattore, dove viene riscaldata e agitata finché il materiale di supporto non si impregna di atomi di catalizzatore. Il reattore asciuga quindi i cristalli risultanti fino a raggiungere uno stato polveroso.

- Modellazione: la polvere viene mescolata con un agente legante e la pasta risultante viene solitamente inserita in un estrusore. Questo precursore catalitico può anche essere pellettizzato o compresso. Le dimensioni e la forma della pasta hanno un impatto sulle prestazioni e sulla resistenza strutturale.

- Calcinazione: i catalizzatori sagomati vengono introdotti in un calcinatore, un forno che applica un calore elevato per asciugare e indurire ulteriormente il materiale e bruciare le impurità. La calcinazione può anche cambiare la fase del catalizzatore, aumentarne la superficie e/o attivarlo. Un calcinatore rotante fornisce un’agitazione continua mentre il catalizzatore si muove lungo il recipiente rotante ed è esposto a temperature sempre più elevate, ottenendo un prodotto di qualità superiore e più uniforme.

- Riduzione: una volta calcinato, il catalizzatore può passare attraverso un’atmosfera riducente per rimuovere l’ossigeno dall’ossido metallico. In questo modo si garantisce che il catalizzatore si trovi nello stato corretto.

- Attivazione: se la calcinazione non ha attivato sufficientemente il catalizzatore, la fase successiva consiste nel trattarlo con un reagente.

- Imballaggio: ora puro e pronto per l’uso, il prodotto finale viene messo in fusti, sigillato per evitare contaminazioni e quindi spedito al cliente.

Problema: misurare le alte temperature nelle difficili condizioni di un forno rotativo

I forni rotativi industriali consentono di calcinare grandi quantità di catalizzatori in modo efficace ed efficiente. I sensori di temperatura sono fondamentali in questa fase, poiché il corretto trattamento termico dei catalizzatori richiede un monitoraggio e un controllo precisi della temperatura. I dati vengono inviati a un sistema di controllo computerizzato, che regola il flusso d’aria e l’apporto di combustibile come necessario per mantenere le condizioni ottimali di termoprocesso.

Le calcinatrici rotanti presentano una combinazione di sfide di misura che non si trovano in molte altre applicazioni:

- Le temperature possono raggiungere i ~1.000°C (1.830°F), riducendo la durata dei sensori non progettati per condizioni così estreme.

- I pellet di catalizzatore indurito, quando vengono scagliati dal tamburo rotante, urtano ripetutamente contro la sonda di temperatura e la danneggiano nel tempo.

- La maggior parte dei sensori di temperatura sono inseriti singolarmente attraverso la parete del serbatoio tramite flange. Un recipiente rotante crea problemi in termini di posizionamento dei cavi.

L’impianto di produzione statunitense di un’azienda europea di catalisi e tecnologia di processo aveva difficoltà a trovare una soluzione di temperatura che non solo fornisse un profilo di temperatura accurato dei suoi calcinatori rotativi a fuoco indiretto, ma che resistesse anche alle sfide logistiche e mediatiche dell’applicazione. Nel progetto originale del forno, le termocoppie non soddisfacevano le aspettative di durata del cliente, anche se un pozzetto termico schermava ogni sensore.

Soluzione: Un innovativo pozzetto termometrico per sostituire le singole flange

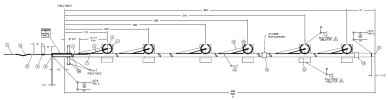

Sistema di strumenti per la misura di temperatura personalizzato da WIKA per un calcinatore rotante utilizzato nella produzione di catalizzatori (clicca per ingrandire)

Il produttore di catalizzatori si è rivolto a WIKA e i nostri esperti di temperatura hanno effettuato una visita in loco per esaminare l’applicazione. Il grande calcinatore rotante, lungo circa 18 metri, aveva sei sensori di temperatura flangiati inseriti lungo la lunghezza del serbatoio. Ci hanno chiesto se potessimo trovare un modo migliore per misurare le temperature interne dell’unità, proteggendo i sensori dai duri pellet del catalizzatore.

Sezione trasversale della camera di protezione semiaperta, che mostra un tubo di inserimento perforato

Per evitare i problemi associati ai sensori flangiati singolarmente inseriti nella parete del serbatoio, abbiamo deciso di creare un pozzetto speciale che entrava nel forno attraverso una porta all’estremità di ingresso. Il pozzetto speciale è stato progettato con una camera protettiva semi-aperta. Lungo questo pozzetto sono stati inseriti in modo uniforme sei piccoli tubi, ciascuno dei quali è stato perforato all’estremità per consentire al catalizzatore caldo di entrare in contatto con il sensore, pur mantenendo una protezione sufficiente per i fragili elementi di rilevamento. La parte del tubo di inserimento che non si trovava all’interno del gruppo della camera era protetta da una copertura protettiva.

In ogni tubo perforato è stata inserita una termocoppia, che ha un tempo di reazione più rapido e un intervallo di temperatura più elevato rispetto agli RTD. L’utilizzo di termocoppie con messa a terra ha permesso di ottenere un tempo di reazione ancora più rapido alle variazioni di temperatura, mentre l’utilizzo della famosa termocoppia di tipo K ha consentito di ottenere resistenza alla corrosione, un’uscita stabile e un’elevata gamma di temperature, fino a 1.260 °C (2.300 °F), a un prezzo accessibile. Il trasmettitore digitale di temperatura T32 di WIKA trasmetteva i dati di temperatura al sistema di controllo centrale dell’impianto.

Risultato: Termocoppie di lunga durata per le apparecchiature di termoprocesso

Dopo l’installazione di questo gruppo nei calcinatori rotanti di questo cliente, i sensori multipunto appositamente progettati hanno monitorato le temperature interne delle unità senza alcun errore. In effetti, l’impianto di catalisi è stato in grado di aumentare la durata dei sensori di temperatura da pochi mesi a tre anni e oltre, con una significativa riduzione delle spese operative e una maggiore sicurezza ed efficienza grazie al preciso monitoraggio e controllo della temperatura. Dopo l’installazione dei nostri gruppi di temperatura appositamente progettati, il produttore di catalizzatori ha reso questo progetto parte delle loro specifiche del sito.

WIKA: smart in sensing per la produzione di catalizzatori

Gli specialisti di WIKA hanno decenni di esperienza nella progettazione di soluzioni innovative per le sfide di misura più difficili. Lavoriamo a stretto contatto con i clienti per comprendere i loro problemi, quindi progettiamo e installiamo gruppi che massimizzano le operazioni di un impianto, aumentano la sicurezza e riducono le spese. Inoltre, seguiamo regolarmente la messa a punto del parco strumenti e forniamo servizi di sostituzione e installazione quando i sensori raggiungono la fine del loro ciclo di vita naturale.

Contattateci per ulteriori informazioni sulle soluzioni di sensori per calcinatrici rotanti e altre applicazioni ad alta temperatura.