Se l’uso attento di “energia” viene considerato come una risorsa in termini economici, oggi assistiamo anche una maggiore consapevolezza ambientale. Tutto questo diventa obbligatorio anche grazie ai requisiti di legge e allo stato della tecnologia. Questo articolo descrive come il monitoraggio continuo dei filtri influisca in modo determinante sull’efficienza energetica di un sistema e vi aiuti a rispettare i requisiti di legge.

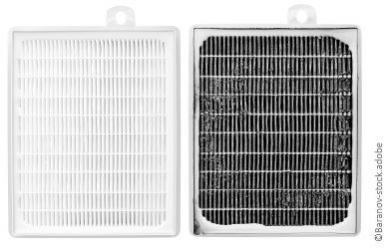

Confronto: filtro nuovo – filtro usato

Sia per i filtri dell’aria negli impianti di ventilazione e di condizionamento sia per i filtri dell’olio nei circuiti idraulici, l’aumento della contaminazione dell’elemento filtrante causa una crescente perdita di carico in entrambi i casi. Per mantenere costante la portata del fluido (aria o olio), il ventilatore o la pompa (rispettivamente) devono applicare una maggiore potenza che provoca un aumento del consumo di energia. Il monitoraggio del filtro segnala l’aumento della caduta di pressione per via di un elemento filtrante contaminato. La sostituzione di un filtro sporco garantisce la portata del fluido e quindi impedisce l’aumento del consumo energetico del ventilatore o della pompa.

Basi giuridiche

Con l’adozione del Protocollo di Kyoto nel 1997, l’Unione Europea si è impegnata a ridurre le emissioni di CO2. Per raggiungere questo obiettivo climatico, nel 2005 ha adottato la direttiva EuP (Energy using Products). Nel 2009 è stata rinominata direttiva ErP (Energy-related Products Directive), nota anche come direttiva Ecodesign.

Manometro con contatti elettrici, modello PGS21

Alta resistenza: elevato consumo di energia

È facile capire che un elemento filtrante contaminato è più resistente al passaggio di un fluido rispetto ad uno nuovo e pulito. Fisicamente, la pressione in ingresso (ingresso del filtro) aumenta (può essere monitorata molto bene con uno strumento di misura della pressione) e la portata si riduce. Poiché viene specificata la portata richiesta, è necessario introdurre più energia per compensare la restrizione nel filtro.

Considerazioni sull’energia rispetto ai costi

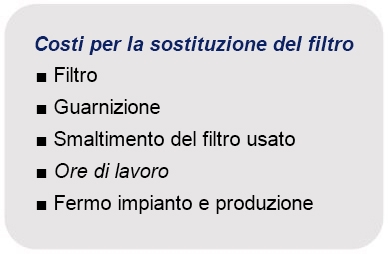

Da un punto di vista energetico, un filtro leggermente sporco dovrebbe essere sostituito immediatamente. Ma la sostituzione stessa genera costi di materiale e di manodopera. Inoltre, la sostituzione può avvenire solo in assenza sia di pressione che di portata, e quindi occorre fermare la macchina o il processo. Sulla base di queste considerazioni, è anche chiaro che una sostituzione dopo un periodo di utilizzo prestabilito, come di solito facciamo con la manutenzione periodica delle automobili, ad esempio, non è una soluzione ottimale.

Il monitoraggio del filtro: un compromesso

Il compromesso è un livello di contaminazione accettabile, cioè una pressione differenziale massima specificata attraverso il filtro. I valori limite normali della pressione differenziale (ΔP) di un filtro idraulico sono compresi tra 1 e 5 bar. Nei sistemi di ventilazione, i valori limite sono compresi fra 50 e 5.000 Pa (da 0,5 a 50 mbar). Il monitoraggio della caduta di pressione consente di risparmiare sui costi di esercizio, poiché la sostituzione dei filtri avviene solo quando si è vicini al raggiungimento del livello di contaminazione accettato del filtro. Un ulteriore vantaggio è che, attraverso un monitoraggio continuo, la sostituzione del filtro può essere programmata nel processo operativo.

Monitoraggio del filtro tramite la misura della caduta di pressione

In ogni caso, viene misurata la caduta di pressione attraverso il filtro (quindi ΔP tra l’ingresso e l’uscita del filtro). Tuttavia, la perdita di pressione attraverso il filtro aumenta anche con la portata volumetrica. Il ΔP come indicatore della contaminazione del filtro può quindi essere valutato solo nello stato di funzionamento definito (portata e temperatura del fluido). I filtri per liquidi possono superare il limite di ΔP a causa di brevi picchi di pressione. A causa dell’inerzia, questi non sono un problema per gli interruttori meccanici. Per i sensori, è consigliabile prevedere un breve tempo morto nell’elaborazione elettronica (controllo).

Il monitoraggio del filtro nei circuiti idraulici: un caso particolare

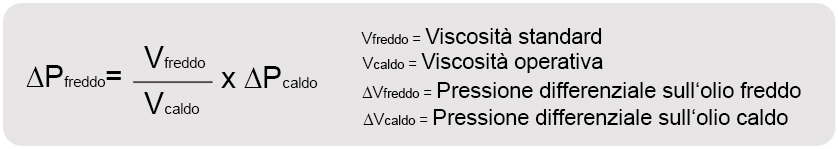

I filtri di ritorno in un circuito idraulico sono un caso particolare. Come suggerisce il nome, sono nella linea di ritorno appena prima che l’olio ritorni nel serbatoio. Nel serbatoio è presente la pressione ambiente (pressione atmosferica). Ciò significa che la pressione ambiente è presente anche all’uscita del filtro. Questo semplifica il monitoraggio, poiché un sensore per la misura di pressione differenziale può ora assumere il compito di misura. Ciò ha un effetto favorevole sui costi del monitoraggio del filtro. Da un lato, questi sensori di pressione sono meno costosi dei sensori di pressione differenziale. Dall’altro lato, si risparmia sulla necessità di una linea di pressione dall’uscita del filtro al collegamento a bassa pressione del sensore ΔP. La misura della temperatura dell’olio è essenziale nei circuiti idraulici. Ciò consente di tener conto dell’elevata viscosità dell’olio idraulico, che è ancora freddo all’avviamento, evitando così falsi allarmi. La temperatura dell’olio idraulico è necessaria per controllare il radiatore dell’olio. Essa ha un’influenza significativa sul tempo di utilizzo dell’olio.

Calcolo delle eccessiva pressione differenziale dovuta alla elevata viscosità dell’olio freddo

Il trend del monitoraggio dei filtri

Trasmettitore di pressione A-1200 con IO-Link

Dalla “manutenzione preventiva” alla “Industria 4.0” fino alle soluzioni cloud IIoT: la domanda di dati è ovunque. Questo si vede chiaramente nel passaggio dai tradizionali strumenti di misura con display ottici ai sensori elettrici con segnali di uscita analogici o digitali. Quando si monitorano i filtri a pressione, si osserva la tendenza a sostituire il sensore di pressione differenziale con sensori di pressione relativa a monte e a valle del filtro. In questo modo si ottiene sia la pressione del sistema sia la pressione all’uscita del filtro, che un sensore di pressione differenziale non offre. La caduta di pressione, la differenza tra i due segnali, viene poi calcolata nel controllo elettronico, nel computer di bordo o nel cloud.

Oltre ai sensori di pressione per il monitoraggio dei filtri, la gamma di strumenti WIKA copre tutti i parametri di misura rilevanti necessari per controllare e regolare gli stati di funzionamento di una macchina o di un sistema. Ulteriori esempi di applicazione sono disponibili sul nostro sito web nella sezione “Segmenti di mercato”.

Non esitare a contattarci per ogni ulteriore informazione.