La misura di pressione è parte integrante del processo di monitoraggio per misurare quanto economicamente un compressore d’aria funzioni in ogni momento.

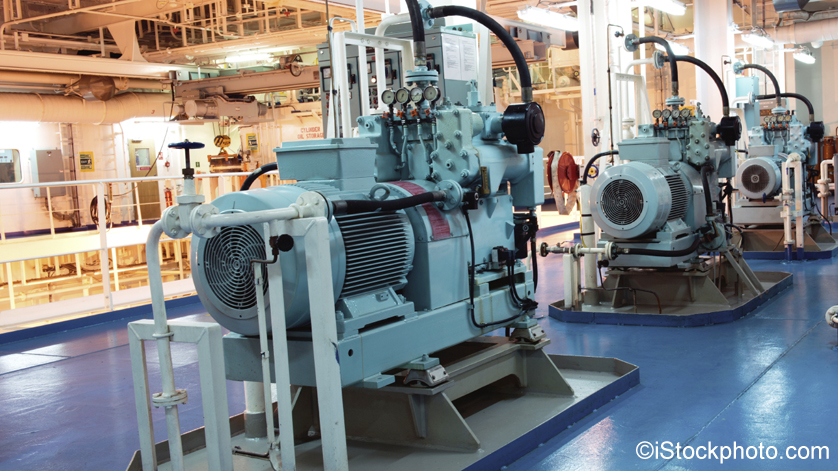

Per via dell’aumento dei costi energetici per ogni apparecchiatura presente in una fabbrica è sempre più richiesto il funzionamento con prestazioni ottimali. Per i compressori d’aria ciò significa aumentare o diminuire il carico del compressore in modo da soddisfare la richiesta variabile di aria compressa per le diverse linee produttive.

A questo scopo sta diventando sempre più importante installare dei sistemi di “gestione dell’aria” in grado di controllare le prestazioni dei diversi stadi presenti nei compressori collegati alla linea di alimentazione di aria compressa, assicurando che ogni compressore funzioni al giusto livello di potenza e per il tempo strettamente necessario. Per farlo in modo efficace occorre utilizzare dei sensori di pressione in modo da monitorare la pressione in uscita su ogni stadio del compressore e per questo occorre vincere diverse sfide:

- I compressori d’aria sono inclini ad alti livelli di vibrazioni il che implica che un sensore di pressione installato direttamente sul corpo esterno del compressore sia anch’esso soggetto ad alti livelli di vibrazioni. Se non si considerano queste condizioni operative in fase di progettazione questo tipo di installazione causa solitamente il guasto della maggior parte dei sensori di pressione.

- Un altro serio problema che devono affrontare i sensori di pressione installati sui compressori d’aria è la elevata temperatura ambiente: le parti in movimento del compressore e gli spazi molto ridotti portano all’aumento della temperatura all’interno dell’alloggiamento causando errori di temperatura che, presentandosi all’uscita del sensore di pressione, portano a calcoli di assorbimento energetici non corretti.

La soluzione per ovviare al problema e adottata nella progettazione dei compressori è l’installazione remota dei sensori di pressione (e altri strumenti simili) sul pannello laterale vicino all’alloggiamento principale del compressore: in questo modo si ottiene la riduzione dell’esposizione sia alle vibrazioni sia alla elevata temperatura ambiente, oltre a proteggere i sensori di pressione da effetti pericolosi dovuti a queste condizioni. Il poter disporre di un sensore di pressione compatto a doppia filettatura (un filetto esterno per fissare il sensore sul pannello laterale e un filetto interno per collegare il tubo dell’aria) rappresenta un’utile soluzione da considerare durante la progettazione. Questo è esattamente ciò che WIKA offre con il modello C-2: IL sensore di pressione dedicato ai compressori d’aria.