L’impatto breve ma di elevata intensità che può verificarsi in molte applicazioni con i sensori di pressione è definito come shock. La resistenza allo shock definisce quale livello di accelerazione lo strumento è in grado di sopportare senza essere danneggiato in alcun modo.

Il carico che agisce durante lo shock è specificato come un multiplo dell’accelerazione di gravità [g = 9,81 m / s].

La durata del carico è inoltre nota. Un carico di 3 g avverrà, per esempio, in un atterraggio con paracadute, mentre uno di 25 g occorrerà all’autista che colpisce un muro solido con la propria automobile a 80 km/h con uno spazio di frenata di 1 metro. Un carico di 100 g avviene quando un oggetto cade da un’altezza di un metro colpendo il terreno e decelera entro un millimetro. Più duro il terreno, maggiore è il carico.

I trasmettitori di pressione disponibili in commercio offrono una resistenza agli shock da 100 a 500 g fino a un massimo di 10 ms.

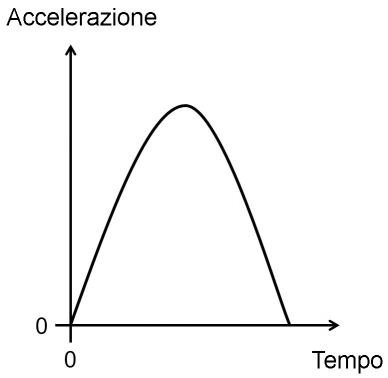

Le prove di shock sono eseguite in conformità con la norma IEC 60068-27. E’ possibile distinguere tra 3 diversi tipi di shock: lo shock semi-sinusoidale, lo shock a dente di sega e lo shock trapezoidale. In quest’articolo ci limitiamo allo shock semi-sinusoidale perché è il più comune. Lo shock semi-sinusoidale replica l’urto che avviene con la partenza e l’arresto di componenti oscillanti. La figura illustra la curva di accelerazione.

I produttori di trasmettitori di pressione adottano una serie di misure per garantire la resistenza agli urti adeguata alla specifica applicazione. Alcune di queste misure sono descritte in dettaglio qui sotto:

- Le custodie degli strumenti sono progettate per essere più “tozze” possibile al fine di evitare l’effetto leva. Inoltre, le custodie in acciaio inox sono generalmente più robuste di quelle in plastica e in grado di sopportare molto meglio i carichi meccanici.

- All’interno i componenti elettronici sono protetti dal potting. L’incapsulamento dei componenti elettronici con materiali elastici fornisce un contrasto alle forze esercitate dallo shock sulle schede elettroniche e previene il loro impatto contro la custodia stessa dello strumento.

- Per i collegamenti elettrici è più sicuro utilizzare contatti crimpati invece che saldati. Il principale svantaggio delle connessioni saldate è che il cavo può rompersi nella zona di transizione tra la parte stagnata dei conduttori e quella flessibile. Con forti vibrazioni e urti è questa la parte più sollecitata. Con la crimpatura, il carico è meglio distribuito e il cavo è maggiormente protetto contro gli shock. Tuttavia, i contatti crimpati sono più costosi e tecnicamente più complessi da utilizzare.